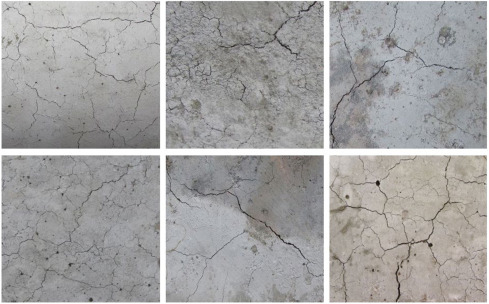

علل و انواع ترک خوردگی بتن همانند سایر اعضا و اجزای ساختمانی بتن نیز بر اثر بار های وارده چه نیرو های کششی و چه نیرو های فشاری و همچنین با تغییراتی نظیر: افزایش رطوبت و میزان حرارت، انبساط و انقباظ و… دچار تغییر شکل و فرسایش خواهد شد.

توجه داشته باشید مادامی که در طراحی، اجرا و بهره گیری از بتن تمهیدات مناسبی اعمال نشود، ترک خوردگی بتن از همان مراحل اولیه نمایان شده و به مرور زمان بیشتر هم می شود.

از همین رو ما در شرکت آتیه فیروزه ایرانیان در نظر داریم با معرفی انواع مختلف ترک خوردگی های بتن شما را با این مهم آشنا کرده تا در حین کار دچار مشکل نشوید.

با ما همراه باشید…

ترک ها معمولا به 2 دسته ترک خوردگی سازه ای و ترک خوردگی غیر سازه ای تقسیم می شود که هر یک از آن ها دارای تعدادی زیر مجموعه می باشد.

ترک خوردگی های سازه ای بتن

هز زمان که شاهد ترک خوردگی های سازه ای بودید باید بدانید این ترک ها نشانگر تحت فشار بودن اعضای زیر بار هستند که تحمل آن از توانایی عضو خارج است.

به این نکته بسیار مهم توجه داشته باشید که به دلیل احتمال تخریب کامل و به دنبال آن بروز خسارت های جانی و مالی، باید ترک های سازه ای را بسیار جدی گرفت.

به منظور بهبود عضو ترک خورده می توان آن را با بهره گیری از روش های خاص و حرفه ای بر طرف کرد اما در مواردی که این ترک خوردگی ها عمیق و متعدد باشد، تخریب و باز سازی سازه امری اجتناب ناپذیر است. چرا که عواقب سهل انگاری در خصوص این مهم بعضا قابل جبران نخواهد بود.

انواع ترک خوردگی های سازه ای بتن به شرح زیر می باشد:

_ ترک خوردگی کششی: معمولا ترک این نوع ترک خوردگی ها در اثر عدم نصب آرماتور بندی مناسب به میزان مورد نیاز در بخش مقطع تحت کشش و در برخی مواقع بی کیفیت بودن بتن رخ می دهد.

_ ترک خوردگی برشی: پایین بودن میزان مقاومت برشی مقطع بتن و همچنین گسترش برش در بخش هایی با بیشترین عرض در وسط عمق به سمت بالا و پایین حتی به تنهایی یا گروهی نیز موجب ترک خوردگی بتن و کاهش سلامت سازه می شود.

_ ترک خوردگی ستون: ترک هایی به شکل نامنظم و به اصطلاح اریب معمولا در اثر عدم توجه به نیرو های جانبی و پایین بودن میزان مقاومت به منظور تحمل بار های محوری رخ داده اما علت اینکه ترک هایی به صورت افقی نمایان می شود، خوردگی آرماتور ها و نداشتن طراحی مناسب برای بخش مقطع ستون ها در اثر ایجاد خمش می باشد.

_ ترک خوردگی خمشی: پایین بودن مقاومت خمشی مقطع بتن سبب شده تا بتن تحت خمش تار های کششی دارای بیشترین عرض باشد و به سوی تار های دیگر جذب و یا همگرا شود.

توجه داشته باشید که ترک های خمشی هم به صورت تکی و هم به شکل گروهی در بتن نمایان خواهند شد. این گونه ترک ها هم نیازمند مراقبت، بررسی و بهبود می باشند.

_ ترک خوردگی پیچشی: این نوع ترک خوردگی ها که معمولا به شکل مارپیچی و تکی نمایان می شوند، در اثر مقاومت پیچشی پایین بخش مقطع به وجود می آیند که دارای عرض یکدست و یکنواختی نیز خواهند بود.

ترک خوردگی های غیر سازه ای بتن

برخلاف ترک خوردگی های سازه ای، این نوع ترک خوردگی ها از عمق و عرض اندکی برخوردار هستند، بنابراین تاثیر مخربی به همراه نخواهند داشت.

توجه داشته باشید که در اکثر مواقع ترک خوردگی های غیر سازه ای بتن، خسارتی به سازه وارد نمی کند اما در مواردی هم نیاز به تعمیرات مشاهده شده است.

ترک خوردگی بتن معمولا در 3 مرحله رخ می دهد که عبارتند از:

- ترک خوردگی در مرحله خمیری: بالافاصله پس از پایان عملیات بتن ریزی، درست زمانی که بتن به مقاومت نرسیده و هنوز خمیری شکل است، ترک ها ایجاد می شوند.

از مهم ترین دلایل این واقعه نیز می توان به اصطلاحات نشست خمیری و یا جمع شدگی خمیری اشاره کرد.

- ترک خوردگی در مرحله گیرایی: 4 تا 48 ساعت بعد از پروسه بتن ریزی را مرحله گیرایی می نامند.

در این مرحله عواملی نظیر: وزش باد، جمع شدگی در اثر زود تر از موعد خشک شدن، نشست نا متعادل تکیه گاه ها و محدودیت های کوتاه مدت در تغییر شکل های حرارتی سبب ترک خوردگی بتن خواهد شد.

- ترک خوردگی در مرحله سخت شده: بعد از گذراندن یک دوره 7 روزه می توان گفت که بتن به اندازه کافی سخت شده است.

نفوذ سولفات به بتن، بارگذاری بیشتر از حد مجاز، جمع شدگی در اثر خشک شدن در زمان طولانی و اجرای نا مناسب، از جمله مهم ترین علل ترک خوردگی بتن در مرخله سخت شدن به شمار می رود.

نکات مهم درباره ترک خوردگی های غیر سازه ای بتن

همانگونه که پیش تر هم به آن اشاره شد مشخصات و الگو های مختلف شکل ظاهری ترک خوردگی های بتن می تواند ما را در شناخت و رفع آن ها یاری دهد. چرا که ترک خوردگی ها از همان ابتدا و به مرور زمان در بتن ظاهر شده و با توجه به نوع ترک خوردگی و بررسی آن از روی خطوط قابل مشاهده می توان در همان مراحل اولیه به منظور جلوگیری از خسارات احتمالی آن ها را تشخیص داده و بر طرف کرد.

در برخی از موارد ترک خوردگی صدمه ای به سازه وارد نکرده اما برخی از این ترک ها نیز به مرور زمان سبب تخریب سازه خواهند شد. از همین رو ترک ها علی الخصوص ترک های عریض و عمیق را باید به شدت جدی گرفت و برای رفع آن ها چاره ای اندیشید.

حال می خواهد این راه چاره با استفاده از متد خاص باشد یا حتی تخریب و نوسازی ساختمان.

زیرا سازه های بتنی در موارد گوناگون مورد استفاده افراد قرار می گیرند هم به جهت سکونت و هم به منظور رفاه و… بنابراین عدم توجه به ترک خوردگی های بتن تخریب ناگهانی سازه و خسارات جانی و مالی غیر قابل تصوری به دنبال خواهد داشت.

ترک های ناشی از جمع شدن پلاستیک و ترک های ایجاد شده در اثر نشست خمیری بتن که معمولا پس از اندک زمانی از تخلیه بتن نمایان می شوند، در دسته اولین ترک خوردگی ها قرار دارند.

انواع ترک خوردگی های غیر سازه ای بتن به شرح زیر می باشد:

_ ترک خوردگی در اثر جابجایی میلگرد: یکی از معروف ترین دلایل ترک خوردن بتن در همان مراحل ابتدایی کار، فشار زیادی است که از طریق عملیات بتن ریزی بر میلگرد ها وارد می شود. چرا که میلگرد ها در برخورد با بتن حالت کششی پیدا کرده و پس از اندک زمانی به حالت اولیه خود بر می گردد.

همین امر نیز موجب ایجاد ترک خوردگی هایی مویی شکل در بتن شده که می توان با تخلیه آهسته تر بتن بر روی میلگرد ها از بروز چنین ترک هایی جلوگیری کرد.

_ ترک خوردگی در اثر نشست خمیری: از دیگر دلایل ایجاد ترک در بتن می توان به حرکت سنگدانه ها به سوی پایین و حرکت سیمان به سمت بالا (جابجایی سنگدانه ها با سیمان) اشاره کرد که در این چرخه بالا آمدن آب سبب ترک خوردگی بتن در اثر نشست خمیری آن می شود.

توجه داشته باشید که حرکت و ته نشینی مواد دارای وزن مشخص به سمت پایین به هیچ عنوان با شرایط شبکه میلگرد ها و حتی قالب آن نیز همخوانی ندارد.

بتن خمیری شکل نه تنها قادر خواهد بود با ایجاد قوس هایی بر روی هر یک از میلگرد ها، سطحی کششی اعمال کند بلکه ترک خوردگی ها هم ارتباط مستقیمی با حفره ها و فضای خالی قسمت زیرین میلگرد ها برقرار می کنند.

مهم است که بدانید اگر میلگرد ها با فاصله اندکی از هم جای گذاری شوند، بخش اعظمی از بتن روی آن ها قوسی شکل شده و در ادامه بتن نشست خواهد کرد.

همچنین این امر می تواند به تنهایی باعث گسستگی و جدایی میان میلگرد ها شود.

البته شکل ظاهری و الگوی این نوع ترک خوردگی ها کاملا بستگی به موانعی که معمولا بر سر راه ته نشین شدن مواد به وجود می آید، دارد.

ایجاد مانع از طریق لایه های فوقانی شبکه میلگرد در دال ها، یکی از شایع ترین موانع به شمار می رود.

در ادامه باید بدانید که ترک های گسترش یافته در سطوح بالایی نمایان شده و در اغلب مواقع در امتداد مسیر میلگرد ها ادامه خواهند یافت و در برخی از موارد نیز خطوط موازی در کنار هم و در راستای میلگرد ها تشکیل می شوند. در زمان های محدودی ترک خوردگی هایی بسیار کوچک در جهت مخالف خطوط اصلی نیز مشاهده شده است.

ترک خوردگی هایی که از سطح بتن تا میلگرد ها ادمه دارند و عرض آن ها معمولا چیزی در حدود 1 میلیمتر است، در دسته ترک های ناشی از نشست خمیری قرار دارند.

توصیه می شود برای جلوگیری از بروز ترک خوردگی های بتن در حالت خمیری، از دوده سیلیسی به جهت ایجاد چسبندگی بیشتر در مواد بهره گیری شود. همچنین مواردی نظیر: دانه بندی مناسب، تراکم و اختلالات بتن پیش و پس از قرار گیری نهایی مورد توجه قرار گیرد.

_ ترک خوردگی در اثر جمع شدن پلاستیک: همانطور که پیش تر نیز به آن اشاره شد در زمان انجام عملیات بتن ریزی، این مواد دارای حالت خمیری بوده و آب در میان آن به سهولت جابجا می شود. از آنجایی که مواد خمیری سنگین تر و منسجم تر است در نتیجه به سمت پایین حرکت کرده و ته نشین خواهد شد اما آب به صورت یکدست و یکنواخت به بالا آمده و بر روی سطح مواد قرار می گیرد.

در شرایط آب و هوایی خاص که دمای هوا بالا بوده علی الخصوص در زمان وزش باد بخش قابل توجهی از سطح مواد تبخیر شده و در اثر این عمل لایه بالایی خشک و از حجم آن به مراتب کاسته می شود.

همین کاهش حجم در بخش بالایی مواد سبب ایجاد تنش های کششی شده که در ادامه این گسترش در سطح، ترک خوردگی هایی در بتن به وجود خواهد آورد.

به طور معمول شکل ظاهری این ترک خوردگی ها نا منظم و نا هماهنگ است اما اغلب آن ها دارای عرض 1 تا 2 میلیمتری، طول 300 تا 500 میلیمتری و عمق 2 تا 50 میلیمتری می باشند.

_ ترک خوردگی در اثر انقباض: واکنش گرمازا به عمل هیدراتاسیون میان آب و سیمان گفته می شود. البته میزان حرارت ایجاد شده کاملا به نوع سیمان، شرایط محیطی، شکل ظاهری، نوع قالب، اندازه و ابعاد آن بستگی دارد.

هر چه دما بالا تر باشد به همان اندازه سرعت واکنش نیز افزایش خواهد یافت.

از آنجایی که دال ها سطح تماسی به مراتب بیشتری با محیط دارند، در نتیجه گرمای بیشتری هم در مقایسه با سایر اعضا در آن ها جابجا می شود. چرا که هر اندازه ابعاد عضو بزرگ تر باشد، گرمای بیشتری نیز در آن محبوس خواهد شد.

به این نکته بسیار مهم توجه داشته باشید که قالب های فولادی در زمان تبادل گرمایی با محیط، عایق بندی حرارتی کمتری نسبت به قالب های چوبی از خود نشان می دهند.

همانگونه که می دانید بتن در اثر عمل هیدراتاسیون گرم شده و سپس دچار انبساط می شود. هر نوع مقاومتی در برابر این انبساط قرار گیرد، تنش های فشاری بسیاری تولید خواهد کرد.

سپس بتن شروع به سرد شدن کرده و همزمان حجم آن نیز کاهش محسوسی می کند. از سوی دیگر نتیجه مقاومت در برابر این جمع شدگی هم ایجاد تنش های کششی می باشد.

در این زمان که به طور معمول چندین روز پس از عملیات بتن ریزی شروع می گردد، بتن دارای پایین ترین سطح مقاومت بوده و به هیچ عنوان توانایی تحمل تنش های کششی را نخواهد داشت، بنابراین دچار ترک خوردگی ناشی از جمع شدگی می شود.

_ ترک خوردگی در اثر خشک شدن: میزان آب موجود در مواد اصلی بتن به طور معمول بیشتر از آن است که برای عمل هیدراتاسیون نیاز می باشد. اما اگر بتن در شرایط محیطی قرار گیرد که مقدار رطوبت نسبی آن کم باشد، متاسفانه رطوبت بتن از طریق سطح از بین خواهد رفت.

در این حین خشک شدن ناشی از کم شدن آب و کاهش حجم بتن نمایان می گردد.

توجه داشته باشید که اگر عمل انقباض و جمع شدگی با موانع خارجی یا داخلی مواجه شود، تنش های کششی اعمال شده و ترک خوردگی ایجاد خواهد شد. اعضای باریک دارای سطوح وسیعی همچون دال ها یکی از مستعدان این نوع ترک خوردگی ها بشمار می روند.

زمان دقیق مشاهده اینگونه ترک خوردگی ها معمولا به میزان خشک شدگی بستگی دارد. اما در اغلب موارد چند ماه بعد از عملیات بتن ریزی و پس از خشک شدن سطح بالایی این ترک خوردگی ها به راحتی قابل مشاهده خواهند بود.

در سطوح بزرگی نظیر دال ها، خشک شدگی سطح، کاهش حجم مواد و مقاومت لایه های زیرین در مقابل این کم شدن حجم سبب ایجاد ترک خوردگی در بخش بالایی آن ها می شود.

درواقع اولین ترک ها در گوشه های دال ظاهر شده، چرا که خشک شدگی از 3 طرف انجام می پذیرد.

البته برای ترک های ناشی از جمع شدن بر اثر حشک شدگی وجود ندارد.

ابعاد و عرض این نوع ترک ها نیز به میزان خشک شدن بتن، شکل ظاهری اعضا و فاصله میان موانع خارجی بستگی دارد.

به عنوان مثال در دال های روی زمین که یک سوی آن از سوی دیگر بزرگ تر است، ترک خوردگی ها در بخش میانی و به موازات طرف کوچک تر شکل خواهند گرفت. همچنین ترک خوردگی های ریز تری نیز به شکل مورب در گوشه های دال نمایان می شود.

این مهم در دال های 1 طرفه و 2 طرفه هم به همین صورت می باشد. یعنی در گوشه های خالی پله ها می توان این ترک خوردگی ها را مشاهده کرد.

شاید این مطلب را نیز دوست داشته باشید: بررسی علل ترک خوردگی بتن در سقف پیش تنیده

جلوگیری از ترک خوردن بتن

برای جلوگیری از ایجاد هر گونه ترک خوردگی در بتن باید نکاتی را رعایت کرده و تمهیداتی بیندیشید.

مهم ترین موارد در عدم ترک خوردگی بتن عبارتند از:

- انتخاب بتن مرغوب و عمل آوری اصولی آن

- استفاده از راه کار های مناسب و رعایت نکات فنی تکنولوژی بتن در زمان عملیات بتن ریزی در محیط های گرم

- پایین آوردن دمای میلگرد ها در بخش مقطع بتن

- بکارگیری تمهیداتی به منظور جلوگیری از تبخیر آب و افزایش دما ناشی از وزش باد و تاثیرات گرما

- سرعت بخشیدن به زمان بتن ریزی و بهر گیری از بادشکن و سایه بان در سازه هایی با ارتفاع بلند

- افزایش دقت در طراحی و اجرای ساختمان های بتنی

و…

مزایای بتن پیش تنیده

از مهم ترین مزیت های بتن پیش تنیده می توان به موارد زیر اشاره کرد:

- استفاده بهینه و حداکثری از مقاومت فشاری نهفته در بتن

- بهره گیری از میزان قابل توجهی استرند پیش تنیده در بتن

- به حداقل رسیدن و در مواردی از بین رفتن ترک خوردگی های کششی و دائمی در بتن

- افزایش پایداری و دوام بتن در مناطقی با احتمال خوردگی در مقایسه با بتن آرمه معمولی

- عدم خیزش به سمت پایین و دلیل بکارگیری تیر های پی تنیده

- کاهش وزن سازه و کوچک شدن مقاطع

- بسیار مقرون به صرفه نسبت به سایر روش های مشابه

- سهولت در طراحی و اجرای نما و پلان ها

- ایجای فضای مفید در پارکینگ ها

- امکان پارتیشن بندی مناسب

- عبور آسان تر لوله ها و ادوات تاسیساتی

- قابلیت اجرای تغییرات معماری حتی سال ها پس از اتمام پروژه

- اجرای انواع سازه ها با هر شکل و ابعادی

- و…

همچنین بخوانید: 5 سوال متداول درباره سقف پیش تنیده

الزامات و ضوابط بتن

استفاده و بکارگیری بتن مستلزم رعایت الزامات و ضوابط ارائه شده توسط مجموعه هایی نظیر مرکز ملی ساختمان بوده که در ادامه شما را با تعدادی از آن ها آشنا خواهیم کرد:

_ اصلی ترین اجزای بتن عبارتند از سیمان، شن، ماسه، آب و مواد افزودنی، پوزولان ها و مواد شبه سیمانی. (بسته به نیاز و نوع بتن مورد نظر برخی از این مصالح با یکدیگر ترکیب می شوند)

_ سیمان های پرتلند پنج گانه و سیمان های ویژه مهم ترین نوع سیمان مصرفی هستند.

_ بسته بندی سیمان باید با توجه به استاندارد های ملی ایران به شماره 4543 صورت گیرد.

_ نوع سیمان، تاریخ تولید و سایر مشخصه ها باید بر روی بسته بندی درج شود.

_ کیسه های سیمان باید در برابر نفوذ پذیری و پارگی مقاوم باشند.

_ بر اساس آیین نامه های معتبر موجود بتن باید از نظر نحوه اجرا، میزان مقاومت و دوام مورد بررسی قرار گیرد.

_ بتن مناسب یعنی بتنی که از هر لحاظ با پروژه مورد نظر سازگاری داشته باشد.

_ بتن باید مطابق با شرایط آب و هوایی منطقه مذکور تهیه شود.

_ تمامی عملیات اجرایی بتن نظیر: آرماتور بندی، قالب بندی، بتن ریزی، عمل آوری و… باید بر اساس قوانین و ضوابط موجود در آیین نامه های معتبر انجام پذیرد.

_ از ابتدا تا انتهای کار باید مراحل توسط افراد متخصص و کاردان دستگاه نظارت مورد بررسی قرار بگیرد.

_ معمولا بتن مرغوب با توجه به میزان مقاومت خمشی و کششی محاسبه می شود.

_ پذیرش و یا عدم پذیرش بتن را مشخصات فنی پروژه مشخص خواهد کرد.

_ زمانی می توان مقاومت بتن را مورد قبول دانست که در بازبینی طراحی مقاطع، ظرفیت باربری سازه به ازای مقاومت کم بتن در تمامی اعضا تایید شده باشد.

و…

شرکت توسعه بین المللی آتیه فیروزه ایرانیان پیمانکار سقف پیش تنیده

این مجموعه متشکل از کارشناسان حرفه ای با دانش جامع و بروز در زمینه های مهندسی، معماری، ساختمان سازی و… بوده که تنها نماینده رسمی شرکت APS استرالیا در ایران نیز می باشد.

همچنین شرکت آتیه فیروزه ایرانیان که با نام AFID هم شناخته می شود، یکی از پیشرو ترین مراکز در حوزه پیش تنیدگی و پس کشیدگی است که با بکارگیری مصالحی مرغوب، استفاده از دانش و تکنولوژی روز دنیا و همچنین بهره گیری از کادری حرفه ای و ماهر توانسته پروژه های پل سازی، ساختمان سازی و… بسیاری را در سراسر ایران طراحی و اجرا نماید.

شما عزیزان می توانید با مطالعه مقالات موجود در سایت، دانش خود را در زمینه ساخت و ساز به ویژه سازه های پیش تنیده چند برابر کنید.

همچنین برای کسب اطلاعات بیشتر و دریافت مشاوره از طریق راه های ارتباطی با کارشناسان ما تماس حاصل فرمایید.