در این مقاله به برسی انواع میلگرد می پردازیم، تا پایان باما همراه باشید. همانطور که در سایر مقالات نیز بار ها به آن اشاره کردیم، میزان مقاومت فشاری بتن بسیار بالا می باشد، در نتیجه به راحتی خرد و یا فرسوده نمی شود. از سوی دیگر ساختار کششی و پیچشی این نوع مصالح به اندازه ای ضعیف است که افراد کاردان در حوزه ساخت و ساز به منظور رفع این معضل و افزایش دوام بتن از میلگرد های آجدار بهره گیری می کنند.

از پر کاربرد ترین و محبوب ترین نوع مقاطع فولادی که تنوع قابل توجهی از نظر: سایز، اشکال گوناگون، ابعاد و… در پروژه های ساختمانی و صنعتی برخوردار است، می توان به میلگرد ترانس اشاره کرد که دارای کیفیت بسیار بالایی نیز می باشد.

انواع میلگرد از نظر جنس

میلگرد ها را می توان به 2 دسته کلی میلگرد های آجدار و میلگرد های ساده تقسیم کرد.

انواع میلگرد از نظر جنس عبارتند از:

- میلگرد اپوکسی یا اپوکسی پوشش داده شده: این نوع مصالح درواقع همان میلگرد سیاه بوده که با استفاده از اپوکسی پوشانده شده است.

میلگرد اپوکسی از مقاومت بسیار زیادی در برابر خوردگی برخوردار می باشد. اما باید به این نکته توجه داشته باشید که پوشش اپوکسی بسیار نازک است و در مقابله با آسیب های وارده از میزان دوام آن کاسته می شود.

- میلگرد ضد زنگ فولادی یا فایبرگلاس پلیمر: این نوع میلگرد ها به دلیل خاصیت ضد زنگی بالایی که دارند، به عنوان مناسب ترین نوع مصالح در اجرای بخش اعظمی از پروژه ها سهیم می باشند. درواقع یکی از گران قیمت ترین میلگرد های موجود در بازار همین فایبر گلاس پلیمر بوده به طوری که قیمت این محصول چیزی در حدود 8 برابر قیمت میلگرد اپوکسی تخمین زده شده است.

در همین راستا از این نوع میلگرد ها تنها در پروژه های خاص و منحصر به فرد استفاده می شود. البته نباید از مقاومت 1500 برابری این محصول در برابر انواع خوردگی در مقایسه با میلگرد سیاه غافل شد.

از مهم ترین و اصلی ترین کاربرد های میلگرد ضد زنگ فولادی یا فایبرگلاس پلیمر می توان به: اجرای نگهدارنده ها، شبکه بندی ها، تقویت کننده ها، لوازم تزئینی و همچنین استفاده در صنعت ساختمان سازی و راه سازی به منظور افزایش مقاومت کششی بتن اشاره کرد.

- میلگرد اروپایی: این نوع میلگرد معمولا از منگنز، کربن، آلیاژ سیلیکون و… ساخته شده که دارای قابلیت بیشترین میزان مقاومت در مقابل خم شدگی بوده و کار با این محصول به صورت قابل توجهی سهل و آسان می باشد.

این درحالیست که بهره گیری از میلگرد های اروپایی در اجرای پروژه های نیازمند ساختار یکدست و یکپارچی، همچنین بکارگیری در مناطق زلزله خیز به هیچ عنوان توصیه نخواهد شد.

- میلگرد پایه سیاه یا فولاد کربن دار: از رایج ترین انواع میلگرد می توان به میلگرد سیاه اشاره کرد که در اکثر پروژه ها قابل استفاده می باشد. از سوی دیگر این محصول بسیار سریع فرسوده شده که نتیجه این فرسایش نیز ایجاد شکستگی در بتن اطراف میلگرد خواهد بود.

میلگرد سیاه از نظر دوام و استحکام کششی جایگاه قابل توجهی در میان سایر محصولات مشابه دارد اما به هیچ عنوان نباید از این محصول در مناطق پر رطوبت و یا اشباع از آب بهره گیری به عمل آید.

- میلگرد تقویت شده پلیمری: این نوع میلگرد ها در دسته محصولات کامپوزیتی قرار دارند که در مواقع مورد نیاز جایگزین میلگرد های فولادی می شوند. از مهم ترین ویژگی های این محصول می توان به کاهش خسارات نشات گرفته از خوردگی میلگرد ها در مکان هایی با احتمال مواد اسیدی و خوردنده اشاره کرد.

همچنین می توان از میلگرد های تقویت شده پلیمری به منظور مسلح کردن بتن در محیط هایی که در نزدیکی آن ها میدان مغناطیسی و الکتریکی وجود ندارد، بهره گیری نمود.

از دیگر دلایل استفاده گستره از این محصول می توان به دوام و مقاومت قابل توجه در برابر کلرید و سولفات، زنگ زدگی، خوردگی و… اشاره کرد. همچنین از میلگرد های تقویت شده پلیمری در طراحی و اجرای سازه های جدید و مدرن نیز استفاده می شود.

ویژگی ها و مزایای این محصول سبب کاهش قطر و افزایش فاصله میان میلگرد ها در ساختار بتن مسلح مانند: فونداسیون ها، دال ها، تونل ها و… خواهد شد. از همین رو میلگرد های تقویت شده به هیچ عنوان مقاومتی در مقابل لرزش های ایجاد شده ناشی از زلزله و تجهیزات صنعتی از خود نشان نخواهند داد.

- میلگرد گالوانیزه: مقاومت این نوع میلگرد ها در برابر انواع خوردگی و زنگ زدگی در مقایسه با میلگرد های سیاه تقریبا 40 برابر بوده و به همین علت نیز از میلگرد های اوپکسی گران قیمت تر می باشند.

همچنین میلگرد های گالوانیزه نسبت به میلگرد های اوپکسی آسیب پذیری به مراتب کمتری هم دارند.

همانگونه که در اوایل مطلب نیز به آن اشاره شد، میلگرد ها دارای جنس های متنوعی هستند که بر اساس ویژگی ها و کاربرد هایشان مورد استفاده قرار خواهند گرفت. البته بیشترین میلگرد هایی که در صنعت بتن پرکاربرد می باشند از جنس فولاد معمولی بوده که بر اساس استاندارد های روسی در کشور ایران تولید، دسته بندی و عرضه می شوند.

از رایج ترین نوع میلگرد در ایران می توان به موارد زیر اشاره کرد:

_ میلگرد فلزی یا فلز مشبک: یکی دیگر از مناسب ترین محصولات جهت مسلح کردن بتن، سیم مش تقویت شده یا تقویت فلز بوده که به طور معمول در نواحی نیازمند اجرای بتن با ضخامت بالا و همچنین افزایش مقاومت بتن کاربری دارد.

همچنین در اجرای پیاده رو ها و صفحه های کوچک بتنی نیز می توان از آرمار های مش بهره گیری به عمل آورد، زیرا در شرایط این چنینی فشار بسیار اندکی بر عضو وارد می گردد.

_ میلگرد ترانس: از دیگر انواع مختلف میلگرد ها می توان به میلگرد های ترانس اشاره کرد که طی گذران پروسه ای، سطح آن صاف و صیقلی می شود. لازم به ذکر است که این نوع محصولات نه تنها در عملیات ساخت و ساز دخیل هستند بلکه به منظور مصارف تزئینی نیز کاربرد های فراوانی دارند.

توجه داشته باشید که میلگرد ترانس دارای مختلفی بوده که بر اساس نوع ویژگی و کاربری در شرایط گوناگون مورد استفاده قرار خواهند گرفت.

اصلی ترین انواع میلگرد ترانس شامل:

- میلگرد ترانس شش پر

- ترانس مفتول

- میلگرد ترانس بلبرینگ خور

- دوپولیش

- میلگرد ترانس سنگ خورده

- توری سیم جوش داده شده

گزینه آخر یعنی توری سیم جوش داده شده به این شکل عمل می کند که میله ها مانند تار و پود با زاویه 90 درجه بر روی یکدیگر قرار می گیرند و در نقاط تقاطع با استفاده از جوش نقطه ای به هم متصل می گردند. لازم به ذکر است که میله های به کار رفته در ساخت این نوع محصولات از فولاد کربن دار بوده که به هیچ عنوان انعطاف پذیر نمی باشد.

مطلب پیشنهادی: علل و انواع ترک خوردگی بتن

به همین منظور از این توری ها برای صاف کردن بتن فونداسیون کف، دیوار ها، آسفالت جاده ها، پل ها، بستر های جعبه ای شکل، کانال های بتنی کوچک، سازه های زه کشی و… بهره گیری می شود.

_ میلگرد تقویتی: این نوع میلگرد ها با استفاده از شمش های فولادی نورد گرم ساخته می شوند که همین امر سبب افزایش ویژگی ها و مزایای خاص آن ها به منظور بالا بردن میزان مقاومت در برابر انواع نیرو های کششی خواهد شد.

اصلی ترین و مهم ترین ویژگی میلگرد های تقویتی، مقاومت کششی بسیار زیاد آن ها می باشد.

این محصولات در بخش های مختلف سازه کاربرد داشته و تا 180 درجه خم می شوند.

انواع میلگرد از نظر سایز

لازم به ذکر است که میلگرد ها از نظر سایزبندی نیز به دسته های گوناگونی تقسیم می گردند که هر یک از آن ها دارای قطر و ضخامت متنوعی می باشند و از کاربری های مختلفی برخوردار هستند.

میلگرد ها از نظر سایز بندی به این شکل تولید و عرضه می شوند:

- میلگرد 8

- میلگرد 10

- میلگرد 12

- میلگرد 14

- میلگرد 16

- میلگرد 18

- میلگرد 20

- میلگرد 22

- میلگرد 25

- میلگرد 28

- میلگرد 32

معرفی کارخانه های تولید کننده میلگرد

خوشبختانه در سال های اخیر کارخانه های متعددی در حوزه تولید میلگرد در کشور ایران احداث شده که همین امر نه تنها وابستگی ما به سایر کشور ها را بر طرف ساخته بلکه در این صنعت به خود کفایی محسوسی دست یافته ایم.

دلیل این افزایش تعداد کارخانه ها، حجم عظیم بهره گیری از میلگرد ها در ساخت و ساز و صنایع مرتبط بوده که امروزه تولید کنندگان داخلی توانسته اند با ساخت و عرضه میلگرد با کیفیت، سازندگان و سرمایه گذاران را از کشور های دیگر بی نیاز کنند.

معتبر ترین و مهم ترین کارخانه های تولید کننده میلگرد در ایران به شرح زیر می باشد:

- کارخانه میلگرد ذوب آهن اصفهان

- کارخانه میلگرد امیر کبیر خزر

- کارخانه میلگرد سیادن ابهر

- کارخانه میلگرد نیشابور

- کارخانه میلگرد راد همدان

- کارخانه میلگرد هشترود

- کارخانه میلگرد میانه

- کارخانه میلگرد ظفر بناب

- و…

انواع میلگرد از نظر استاندارد تولید

همانطور که میلگرد ها از نظر جنس و سایز بندی انواع گوناگونی دارند، در حوزه استاندارد تولید نیز با هم متفاوت هستند که در ادامه شما را با هر یک از این موارد آشنا خواهیم کرد. البته لازم است بدانید که این استاندارد ها مطابق با استاندارد های روسی می باشند که عبارتند از:

- میلگرد (S240) A1

- میلگرد (S340) A2

- میلگرد (S400) A3

- میلگرد (S500) A4

چگونگی تشخیص انواع میلگرد

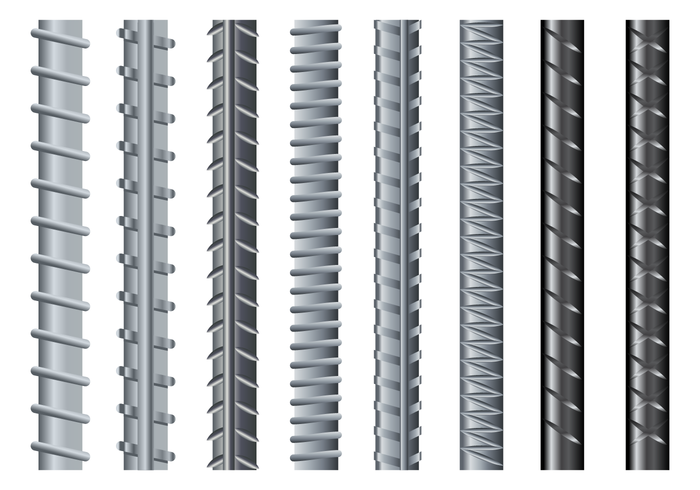

از راه های گوناگونی می توان به صورت چشمی انواع میلگرد ها را از هم تشخیص داد که شامل:

میلگرد A1: جنس میلگرد های گروه A1 از فولاد نرم بوده که معمولا بدون آج و کاملا به شکل صاف تولید و عرضه می شوند. به علت همین شکل ظاهری نیز به راحتی قابل تشخیص است.

میزان مقاومت فشاری این فولاد 2400 و میزان مقاومت کششی آن 3600 کیلوگرم بر سانتیمتر مربع می باشد.

میلگرد داکتیل یکی دیگر از نام های معروف این محصول در بازار های داخلی و خارجی است.

باید بدانید که میلگرد A1 که درواقع یک فولاد استوانه ای شکل است، در ترکیب مواد شیمیایی خود 62 درصد سیلیسیوم و 24 درصد کربن جای داده که در مقایسه با میلگرد های A2 ، A3 و A4 از مقاومت کششی پایین تری برخوردار بوده و بسیار نرم تر می باشد.

عمده مصارف این محصول در صنعت جوشکاری و آهنگری صورت می گیرد.

میلگرد A2: شکل آج میلگرد های A2 به صورت مارپیچی بوده و در هیچ نقطه ای قطع نمی گردد.

همچنین بخوانید: مهم ترین نکات اجرایی در سقف پیش تنیده

میزان مقاومت فشاری این فولاد 3400 و میزان مقاومت کششی آن 5000 کیلوگرم بر سانتیمتر مربع می باشد.

به دلیل شکل ظاهری، این محصول در بازار با نام آج مارپیچ ساده نیز مشهور بوده، از نام های دیگر میلگرد A2 می توان به میلگرد ترد، خشک و یا نیمه نرم اشاره کرد که علت این نام گذاری، تغییر شکل نسبی پلاستیکی مانند در زمان اعمال فشار است.

همچنین آج 340 نام دیگری بوده که میلگرد A2 در استاندارد 3132 با آن شناخته می شود.

تولید خاموت و بهره گیری در صنعت ساختمان سازی سبک از مهم ترین کاربرد های این محصول می باشد.

میلگرد A3: بر اساس مبحث 9 استاندارد ملی، میلگرد های A3 دارای آج جناقی هستند و درواقع در دسته میلگرد های خشک و یا ترد قرار دارند.

میزان مقاومت فشاری این فولاد 4000 و میزان مقاومت کششی آن 6000 کیلوگرم بر سانتیمتر مربع می باشد.

از مهم ترین کاربرد های این محصول می توان به استفاده در پروژه های ساختمانی اشاره کرد. از سوی دیگر میلگرد های A3 به هیچ عنوان در صنعت جوشکاری، آهنگری و همچنین به منظور تغییر شکل های فراوان و دارای زاویه های شدید، مناسب نخواهد بود.

میلگرد A4: این نوع محصول نیز در دسته میلگرد های آجدار قرار دارد.

به این نکته بسیار مهم توجه داشته باشید که تولید میلگرد های آجدار با دوام و استحکام بالا، موجب صرفه جویی در منابع و سهولت در پروسه طراحی خواهد شد.

در زمان های گذشته به علت کمبود امکانات مورد نیاز در خطوط کارگاه های نورد، ساخت آرماتور مقاوم بسیار دشوار بوده و معمولا از فولاد های دارای کربن معادل بالا بهره گیری می شد. به دلیل پایین بودن سطح داکتیلتی، نه تنها مشکلات جوشکاری به وجود می آمد بلکه نگرانی مداوم مهندسان طراح سازه را نیز به دنبال داشت.

اما خوشبختانه در سال های اخیر با پیشرفت قابل توجه تکنولوژی نورد، وجود سیستم ترمکس و اتوماسیون بالا در بخش کنترل درجه حرارت و البته پروسه سرد کردن، تولید شمش هایی با کربن معادل پایید، آج 520 و حتی بالا تر را با قابلیت جوش پذیری بیشتر و مشخصات مکانیکی مناسب تر، در کنار داکتیلیتی مطلوب را ممکن ساخته است.

شایان ذکر است که میلگرد های آجدار 500 و 520 توسط سازمان ملی استاندارد ایران با درنظر گرفتن استاندارد های معتبر جهانی، به تصویب رسیده و در مرحله اجرا می باشد.

توجه داشته باشید که در کشور های گوناگون، نوع فولاد استفاده شده در انواع میلگرد بر اساس استاندارد های مختلفی تولید می گردد. لذا در هر استاندارد، طبقه بندی مشخصی در مورد ویژگی های مکانیکی فولاد ها وجود دارد.

قسمت قابل توجهی از فولاد های میلگرد در کشور ایران، از طریق کارخانه ذوب آهن اصفهان تامین می شود که کاملا مطابق با استاندارد های روسی می باشد که به 3 گروه فولاد نوع A1 . A2 و A3 دسته بندی می شوند.

استاندارد های گوناگونی برای قطر میلگرد ها، توسط تولید کنندگان تعیین می گردد.

لازم به ذکر است که کارخانه های ذوب آهن اصفهان بر اساس استاندارد های روسی، میلگرد ها را تا قطر 40 میلیمتر تولید و عرضه می نمایند.

مهم ترین تفاوت های میلگرد A2 و میلگرد A3

اطلاع از تفاوت میلگرد های A1، A2، A3 و A4 امری بسیار مهم، لازم و ضروری برای تمامی افراد فعال در بازار آهن آلات و سازندگان می باشد. چرا که معمولا میلگرد ها با این نام ها و تفاوت ها در بازار شناخته خواهند شد.

در خصوص تشخیص میلگرد های A2 و A3 می توان به نوع کاربری و البته شکل ظاهری آن ها توجه کرد.

یکی دیگر از راه حل های تفکیک میلگرد ها، شکل آج آن ها است. به این صورت که در میلگرد های A2 شکل آج ها به صورت منفرد بوده اما در میلگرد های A3 آج ها به شکل ضربدری مشاهده می گردند.

همچنین در میلگرد های A2 آج ها به صورت موازی بوده، در حالی که میلگرد های A3 به صورت هفتی و هشتی (۷.۸) نمایان می باشند.

به طور معمول در طراحی پی یا فونداسیون، از میلگرد های عرضی A2 و میلگرد های طولی A3 بهره گیری می شود.

شاید این مقاله برای شما مفید باشد: مصرف میلگرد در روش پیش تنیدگی

اصلی ترین تفاوت های میلگرد A3 و میلگرد A4

همانطور که پیش تر نیز به آن اشاره شد میلگرد های A3 یا همان میلگرد های گرید 3 با تغییر شکل نسبی پلاستیکی 14 درصد و تنش 4000 کیلوگرم بر سانتیمتر مربع و تنش 6000 کیلوگرم برسانتیمتر مربع، در دسته میلگرد های خشک قرار دارد که از اصلی ترین کاربرد های آن می توان به استفاده در پروژه های ساختمان، عمرانی صنعتی اشاره کرد.

به این نکته توجه داشته باشید که این میلگرد ها به علت تغییر شکل بیار زیاد با زاویه های تند، نمی توانند انتخاب درستی برای بهره گیری در صنعت جوشکاری و آهنگری باشند.

از سوی دیگر میلگرد های A4 به شکل آج دوکی طراحی شده اند و با توجه به استاندارد شماره 3132 سازمان ملی استاندارد ایران تولید و به بازار عرضه می گردند. همچنین میلگرد های گرید 4 با استفاده از آج 520 و 500 ساخته می شوند.

این محصول دارای تغییر شکل حداقل 18 درصدی و مقاومت کششی حداقل 520 مگاپاسکال است.

میلگرد های A4 که جزء سخت ترین نوع میلگرد ها هستند که بیشتر برای مصارف صنعت ساختمان سازی مورد استفاده قرار می گیرند.

مهم ترین تفاوت های میلگرد های A3 و میلگرد های A4 در قیمت و همچنین نوع کاربری آن ها می باشد.

دانستنی

شایان ذکر است که در سیستم آلیاژ سازی فولاد مورد نیاز به منظور ساخت آرماتور، در پروسه فولاد سازی و به واسطه ی اضافه کردن فرو آلیاژها، تولید می شوند و شمش های ساخته شده در عملیات نورد به شکل مورد نظر اجرا می گردند و سرانجام در محیطی باز قرار گرفته و با گذشت زمان خنک خواهند شد.

در این شرایط سطح خارجی تا مرکز آرماتور های ساخته شده، به طور یکدست و یکسان سرشار از خواص مکانیکی و مشخصات شیمیایی می شوند. این ویژگی ها سبب شده تا محصول تحت اعمال فشار و در زمان وقوع زلزله، واکنش مطلوب تر و قابل قبول تری از خود نشان دهد.

از سوی دیگر میلگرد های تولیدی با استفاده از سیستم ترمکس، اینگونه اند که شمش های فولادی بهره گیری شده دارای قابلیت کلاس آنالیز شیمیایی به مراتب پایین تری می باشند و به جهت دستیابی به میزان مقاومت مورد نیاز بر اساس استاندارد های موجود، این میلگرد های ساخته شده را که از دمای بالایی نیز برخوردار هستند را از درون لوله های آب عبور داده که این امر سبب سرد شدن محصول به صورت آنی می شود.

در این حین سطح بیرونی میلگرد ها تا عمق معینی از مقاومتی بالا تر از 400 و بخش درونی آن مقاومتی پایین تر از 340 خواهد داشت.

لطفا به این نکته بسیار مهم توجه داشته باشید که با توجه به توضیحات ارائه شده باید محاسبات دقیق و با رعایت تمامی استاندارد ها از این محصول در مناطق زلزله خیز و سازه های تحت فشار بهره گیری به عمل آید. چرا که عدم احتیاط در خصوص این مهم، خسارات جانی و مالی جبران ناپذیری به همراه دارد.

خالی از لطف نیست اگر بدانید که هزینه های مربوط به میلگرد های آلیاژ سازی شده به مراتب بالا تر سیستم ترمکسی می باشد.

شرکت توسعه بین المللی آتیه فیروزه ایرانیان پیمانکار سقف پیش تنیده

مجموعه آتیه فیروزه ایرانیان متشکل از متخصصان ماهر و حرفه ای می باشد که تحت لیسانس موسسه پس کشیدگی PTI و همچنین شرکت معتبر پس کشیدگی استرالیا PTIA در حوزه پیمانکاری سقف پیش تنیده، فعالیت مستمر دارد.

پیمانکاران، مهندسان و متخصصین شرکت AFID به عنوان نماینده رسمی مجموعه APS استرالیا در ایران تجریبات فراوان خود را در خصوص تکنولوژی پیش تنیدگی و پس کشیدگی در پروژه های استرالیایی، کشور های حاشیه خلیج فارس و نقاط مختلف کشور ایران پیاده سازی کرده اند.

توانایی در خلق سازه های خاص و منحصر به فرد و همچنین اجرای دقیق و اصولی سازه های پیش تنیده و پس کشیده با رعایت تمامی استاندارد های بین المللی و آیین نامه های داخلی تنها گوشه ای از مهارت های مجریان کاردان شرکت توسعه بین المللی آتیه فیروزه ایرانیان می باشد.